Ideko de Elgoibar participa en el proyecto ROBOCOMP que busca una nueva generación de células robóticas para impulsar una fabricación aeronáutica flexible y cero emisiones. El centro tecnológico vasco aporta precisión y digitalización para sustituir la maquinaria pesada por soluciones robóticas flexibles que permiten adaptar y escalar la producción.

Según han explicado desde Ideko, alcanzar las cero emisiones netas para 2050 y mejorar la competitividad reduciendo los costes de producción es el doble objetivo que se marca la industria aeronáutica. Esta meta actualmente se ve condicionada por la dependencia de maquinaria pesada, "costosa y de escasa flexibilidad" en los procesos de fabricación.

Transformación en aeronáutica

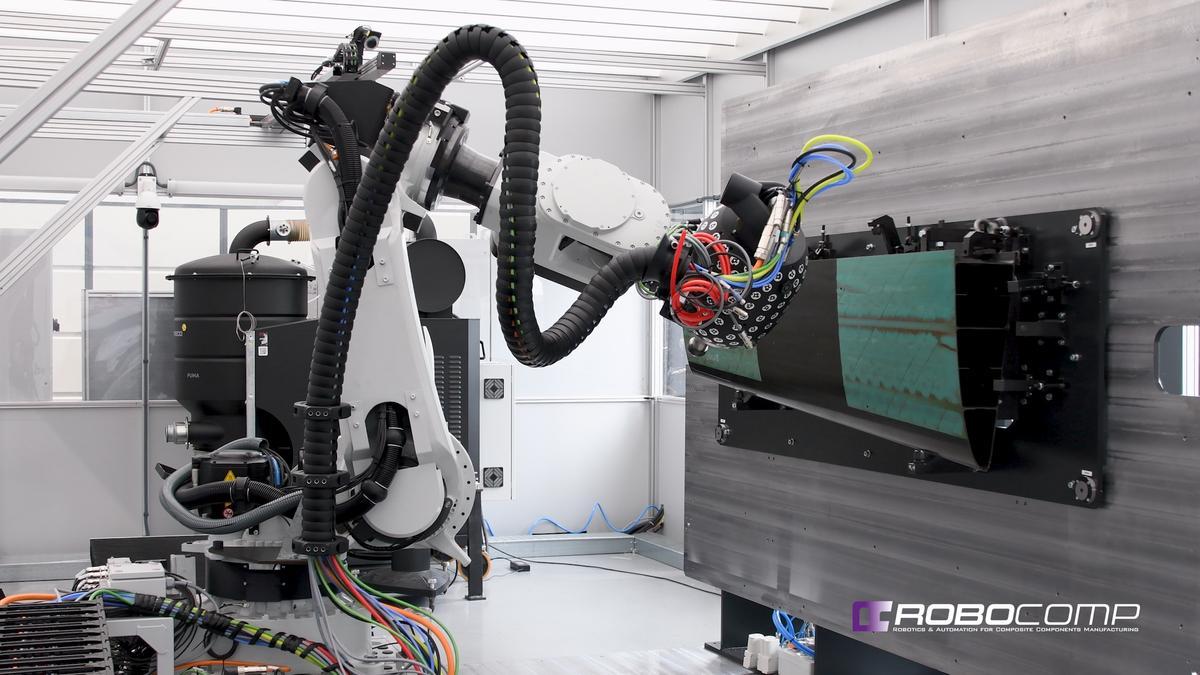

Con el objetivo de solventar esta situación, el centro tecnológico ha contribuido al desarrollo de una nueva generación de células robóticas flexibles, sensorizadas y conectadas en el marco del proyecto ROBOCOMP. Esta iniciativa, liderada por la cooperativa Danobat, busca transformar los procesos de fabricación de componentes aeronáuticos.

"Las nuevas soluciones están diseñadas para sustituir a los sistemas tradicionales y automatizar operaciones críticas de mecanizado de piezas de fibra de carbono, como el fresado, el taladrado y el recanteado, con el fin de impulsar la eficiencia y reducir el consumo energético", ha explicado el investigador de Ideko, Asier Barrios.

Limitaciones de la maquinaria actual

Esta transición tecnológica responde a limitaciones operativas concretas de la maquinaria actual. Mientras que los grandes equipos tradicionales mecanizan habitualmente las piezas en posición horizontal, restringiendo el acceso de muchos componentes con geometrías complejas, la propuesta de ROBOCOMP introduce la capacidad de trabajar las piezas colocadas en vertical.

Tal y como han precisado, esta característica facilita, además, la escalabilidad de la producción, "permitiendo a las plantas adaptarse rápidamente a nuevas necesidades de fabricación".

La aportación del centro tecnológico, miembro de la alianza Basque Research and Technology Alliance (BRTA), ha sido "esencial" para dotar de inteligencia a estas nuevas soluciones. En concreto, la labor científica de Ideko se ha basado en aumentar la precisión de los robots mediante mejoras en la mecatrónica y la calibración de los sistemas, un factor crítico para cumplir con las "estrictas exigencias" del sector aeroespacial.

Visión artificial y sensores

De manera complementaria, el centro ha dotado a estas células de la inteligencia necesaria para operar por sí mismas. A través de sistemas de visión artificial y sensores, los robots son capaces de ver y analizar el estado de la fabricación mientras esta ocurre. Esta digitalización permite monitorizar el proceso en tiempo real, identificando posibles errores o desviaciones al instante para asegurar la calidad de la pieza.

Asimismo, en la iniciativa se ha abordado la sostenibilidad, implementando tecnologías que optimizan el mecanizado de materiales compuestos para "garantizar un uso más eficiente" de la energía y los recursos.

Liderazgo de Danobat

Junto a Danobat e Ideko, el proyecto ha contado con la participación de Airbus, que ha aportado la visión y requisitos del usuario final; Robotnik, referente europeo en robótica móvil; e Industrial Olmar, compañía dedicada a la fabricación de autoclaves y equipos a presión.

Las tecnologías desarrolladas en ROBOCOMP serán transferibles a otros sectores intensivos en mecanizado, como la automoción, la energía o los bienes de equipo. El proyecto ha sido subvencionado por el Centro para el Desarrollo Tecnológico Industrial (CDTI) a través del Programa Tecnológico Aeronáutico (PTA), una ayuda enmarcada en el Plan de Recuperación, Transformación y Resiliencia del Gobierno de España.